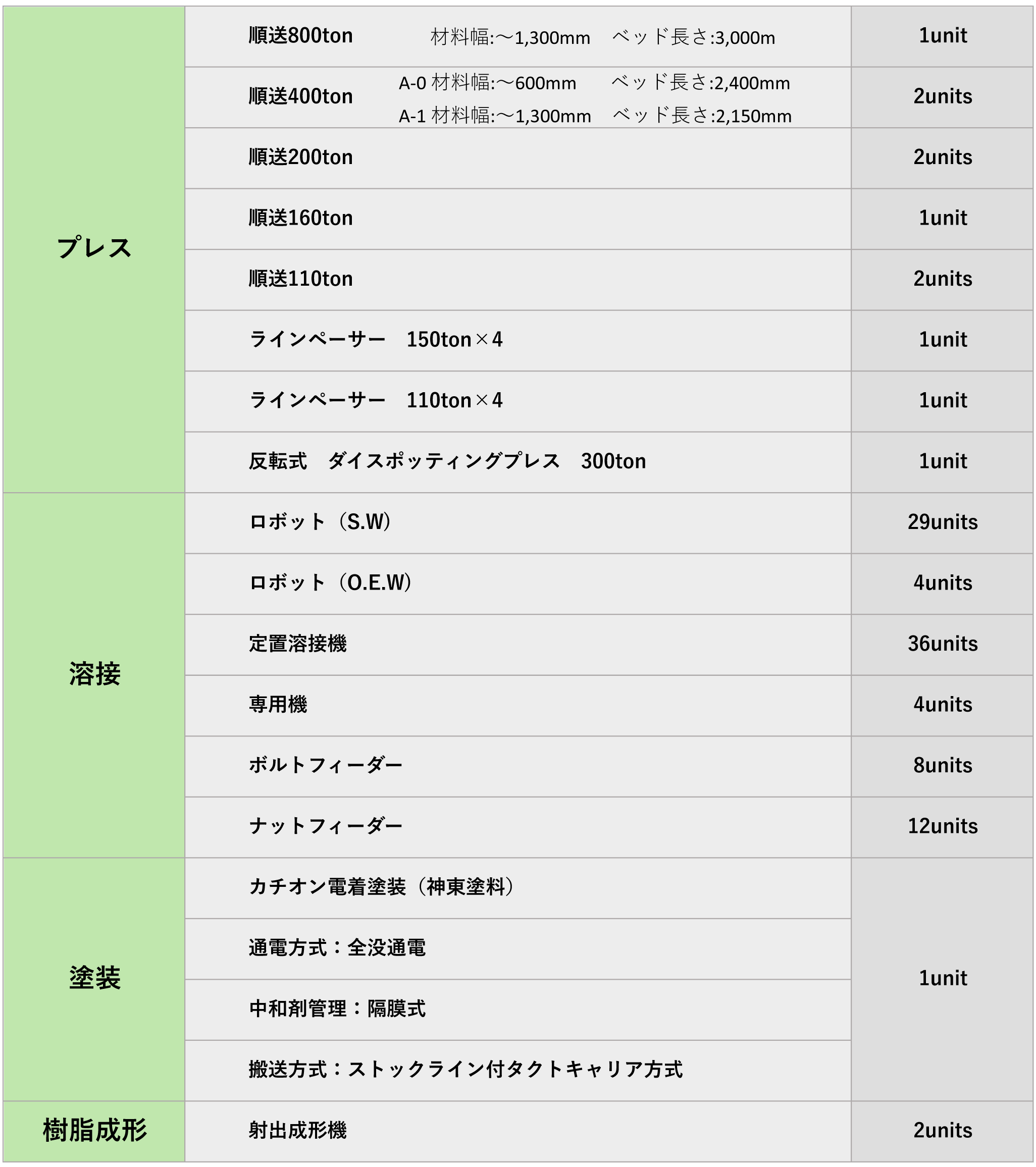

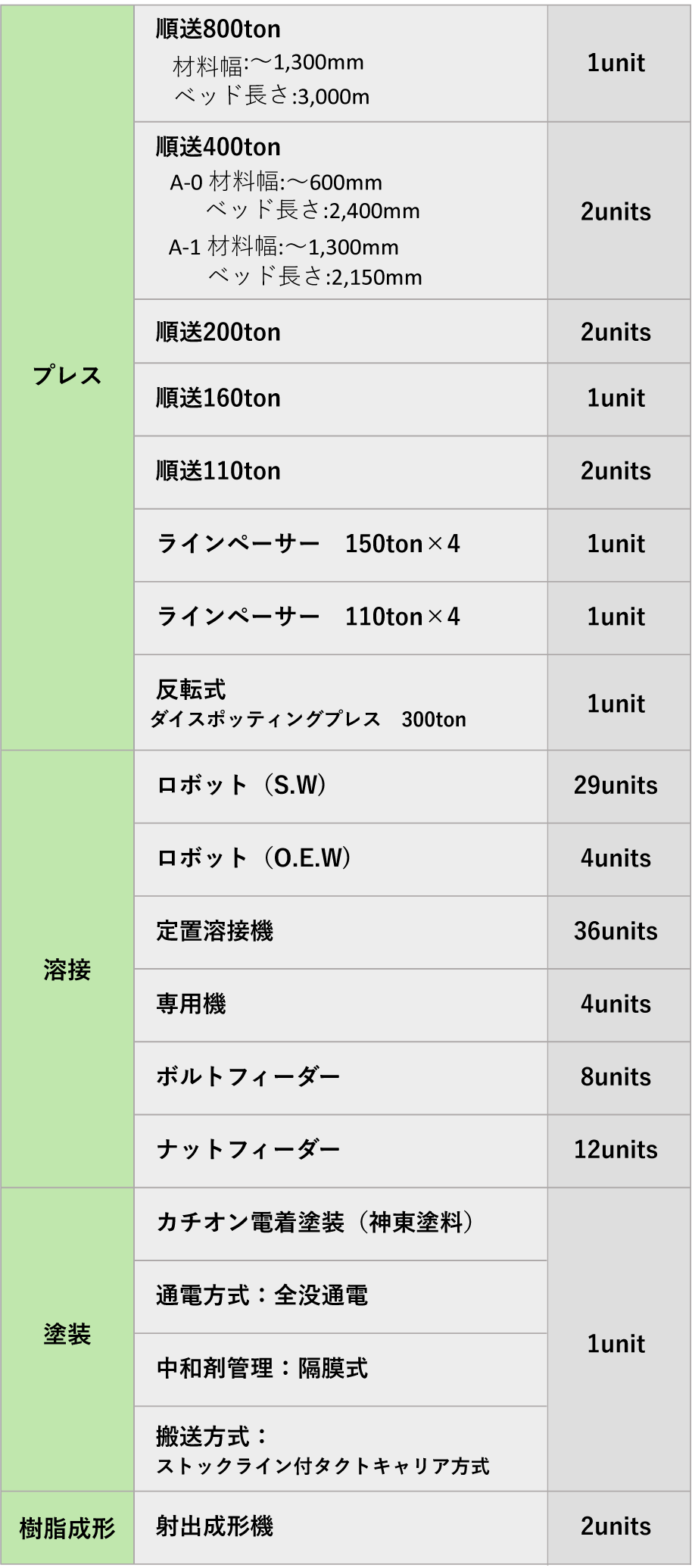

⽣産⼯程・主要設備

⼀覧

List of production process / main equipment

プレス工程について

プレス工程の流れ

- 順送プレス

- 110t~400tのプレス機で製品のサイズ、加工圧に応じて異なる幅、板厚・材質のコイル材から加工しています。

後工程への荷姿によってはオートパレタイザーなどを使用し、ミニマムコストで生産しています。

- ラインペーサー

- 材料供給装置とプレス機4台をフィードバーによって自動搬送することで省人化を実現しています。

また順送プレスから供給するブランク材を直接マガジンに入れることでタッチ回数を削減し作業時間の短縮を行っています。

自動金型ラック

自動車部品は量産が終了してもサービスパーツとして継続生産、供給可能とするため、金型を長期保管する必要があります。

多品種の金型の保管とともに生産時の金型交換も多く必要としますが、自動金型ラックによって最大約1000種類の金型を収容することが可能で省スペース化と段取り時間短縮に繋がっています。

クレーンなどを用いて金型を運搬して、決められた手順に従って金型をプレス機にセットしていきます。

プレス工程は、その連続性により、一度問題があれば多数個の不良品が発生してしまいます。

そのため、初・終の検査はもちろん、作業者が直接容器に移すことで、不良品の流出を防止します。

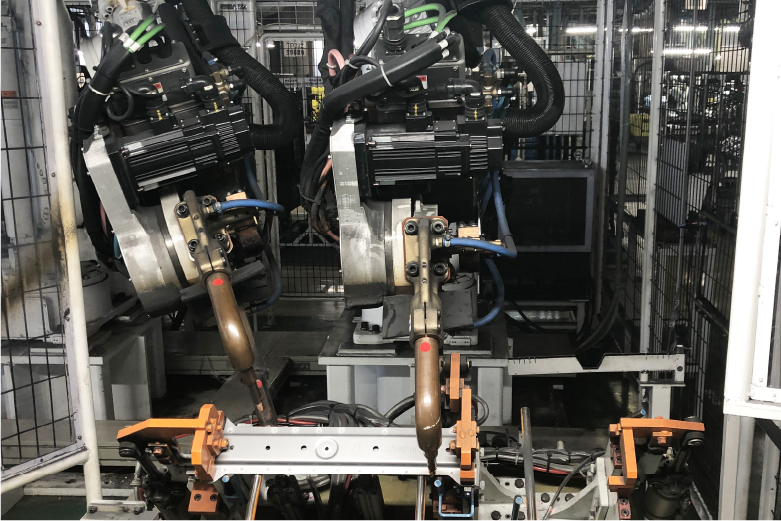

溶接工程について

溶接工程の流れ

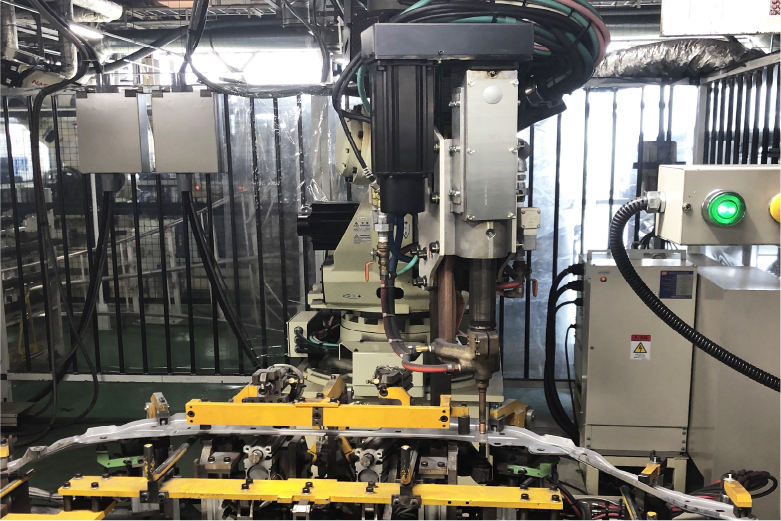

ロボットがスポット溶接を行うことで、安定した品質で大量生産を可能にしています。

比較的少量の製品や単純な溶接を人が行う溶接工程では、ポカヨケ治具を設置し、ナット・ボルトの溶接誤加工や、

部品の組間違いなどを防止することで、不良を作ることが出来ない仕組み造りを心掛けています。

熟練の技術を要するアーク溶接では、ロボットにその技術をティーチングして溶接をすることにより、

安定した品質と大量生産を可能にしています。

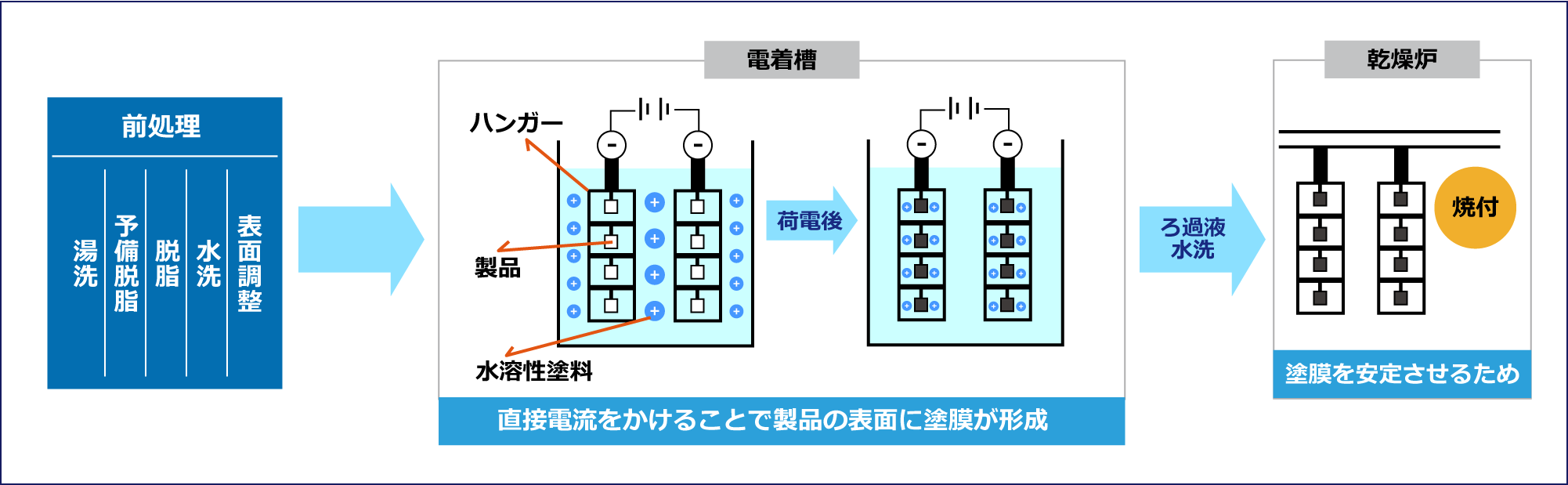

塗装工程について

カチオン電着塗装

省スペース、省エネルギーなタクト方式を採用。大小はもちろん、様々な製品形状に対応。電着塗装工程の上部に乾燥炉を配置、投入エリアと排出エリアにストックヤードを設置し、連続運転により時間短縮を実現しています。

![]()

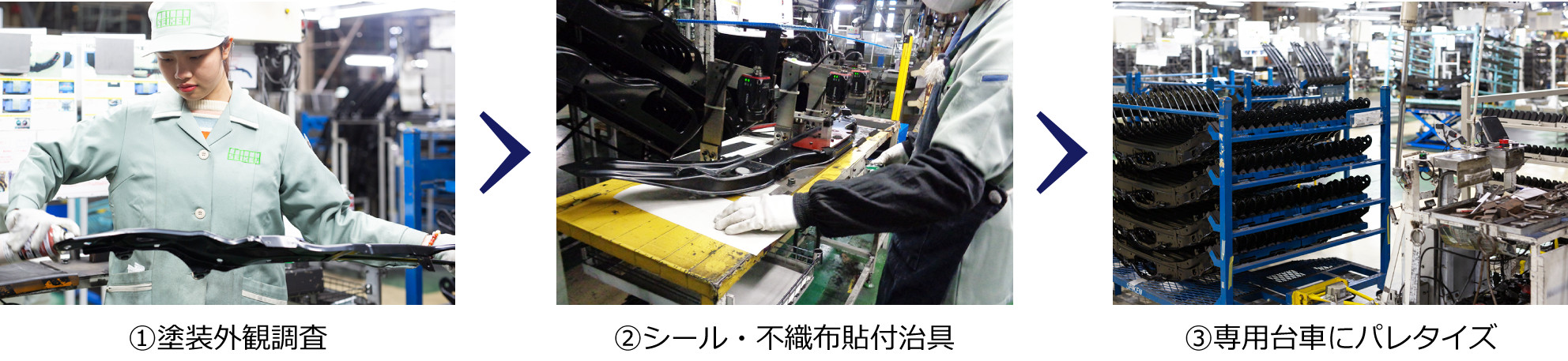

塗装品は全て外観検査を行い、指定された容器や専用台車にパレタイズ(収納)します。

その際に、シールや不織布などを貼り付ける工程もあり、そこでもカメラやセンサーを設置し、貼り忘れや間違いを防止しています。

また、溶接工程と同様、製品間違いを防止するための照合システムを自社で構築し、運用しています。