一貫生産を効率よく行うための取り組み

1.生産性の向上

- 広島精研工業では、後工程の溶接工程での作業性を重視し、製品が取出し易い荷姿の工夫(からくり台車)や、溶接後の製品を溶接担当者が直接塗装ハンガーに吊り掛ける事を可能にしています。

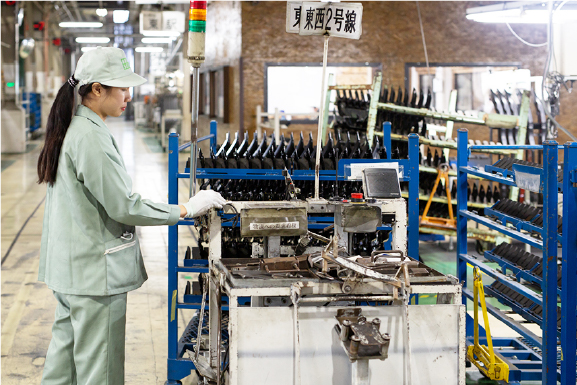

ロボットによるスポット溶接・アーク溶接工程では、取り換え可能な治具等を用いて、一工程で多品種を生産する「セル生産方式」を採用し、省スペース化と設備稼働率の向上を図っています。 - 溶接工程では、取り換え可能な治具等を用いて複数の製品を生産する「セル生産方式」を採用し、省スペース化と稼働率の向上を図っています。

からくり台車とは

プレス部品を収納する容器は、後工程の作業効率化を追求したカラクリ台車を自社で製作し運用しています。生産が終わった後は、AGV(無人搬送装機)でプレス工程に返却し、次に必要なプレス部品を搬送する仕組みになっています。

独自の塗装用ハンガーの活用

溶接担当者が直接塗装ハンガーに吊り掛ける事で全体最適を実現しています。

2.無人搬送機(AGV)の活用

- 後工程へAGVで加工済み製品を自動運搬し、後工程からは空台車や空容器を自動返納する仕組みを構築することにより、

省人化と在庫低減を図っています。このように全ての工程でAGVを活用することで一貫生産の効率化に繋がっています。AGVの導入により工場内は、リフトレスとなり安全で快適な作業環境が実現しました。

作業者がAGVに運搬したい荷物を

セット

運行経路に沿って、AGVが動き出し、目標地点に進んでいく

人の手間がかからず、

安全に荷物を運搬することが出来る